Tecnologie Mosfet avanzate per utensili elettrici

La semplicità d’uso, la trasportabilità e la migliore sicurezza stanno determinando la crescita degli utensili elettrici senza fili in applicazioni professionali e nel fai da te. I produttori prevedibilmente continueranno a ridurre le dimensioni e il peso di questi utensili, estendendone al contempo la durata operativa e l’affidabilità sul lungo termine. Accanto alla scelta della tecnologia migliore per le batterie, la selezione corretta dei semiconduttori di potenza è essenziale per progettare un prodotto di successo. Per ragioni che includono la praticità, la trasportabilità e la sicurezza, si sta assistendo a un deciso passaggio dagli utensili elettrici alimentati in rete verso soluzioni senza fili. Anche i miglioramenti nella tecnologia delle batterie hanno accelerato la tendenza. In particolare, la tradizionale tecnologia NiCd sta per essere rapidamente sostituita dalla tecnologia agli ioni di litio. Questo contribuisce a ridurre il peso, a estendere la vita operativa e a migliorare l’efficienza dell’utensile.

Blocchi di base degli utensili elettrici senza fili

Un motore Dc con una coppia elevata in avvio che consenta un controllo accurato su un ampio insieme di velocità è un elemento essenziale di ogni utensile elettrico senza fili. Ve ne sono a disposizione più tipi, ciascuno dei quali offre vantaggi e livelli di prestazioni specifici. I motori con le spazzole sono la forma più tradizionale di motore Dc. Semplici motori con spazzole comprendono un’armatura, un commutatore, le spazzole, un albero e i magneti permanenti. I motori Dc senza spazzole costituiscono un’alternativa. Questi motori non hanno spazzole, il che elimina un meccanismo di usura, oltre a perdite di energia dovuta a frizione. Gli avvolgimenti elettromagnetici fissi azionano i magneti permanenti sul rotore. In generale i motori Bldc sono più potenti e offrono una durata operativa più lunga con una minore manutenzione. Tuttavia, essi costano di più rispetto ai motori con le spazzole e sono più complessi da controllare. I principi fondamentali di propulsione degli utensili elettrici sono molto simili. Tutti gli utensili elettrici devono essere ricaricati, solitamente dalla rete elettrica. In genere, le batterie sono rimosse dall’utensile e vengono collegate a un caricatore. Ciò consente all’utente di continuare a lavorare, a patto che disponga di più batterie. L’interfaccia del caricatore è un adattatore Ac che rettifica e condiziona l’ingresso Ac e fornisce l’alimentazione a un circuito che carica le batterie. Essendo noti il tipo e le dimensioni delle batterie, il caricatore può essere altamente ottimizzato per dimensioni ed efficienza. Le batterie ora contengono quantità significative di energia. L’aumento della complessità implica che esse spesso contengano una circuiteria di controllo e di protezione, assicurando la fornitura sicura e continua di corrente all’utensile. Ad esempio, un utensile elettrico con un motore Bldc trifase contiene la circuiteria di azionamento del motore, che comprende un circuito di controllo e un inverter trifase realizzato con semiconduttori discreti, i quali generano segnali di alimentazione interlacciati per azionare il motore Bldc in modo corretto.

Le sfide per i progettisti

Con gli utensili elettrici senza fili, molti aspetti critici interagiscono fra loro e, in alcuni casi, sono in conflitto. L’ergonomia che definisce il fattore di forma costituisce una sfida. Il comfort e la praticità sono essenziali per il successo, dato che gli strumenti sono spesso usati tutto il giorno. La forma definisce l’interfaccia utente tattile, ma definisce anche lo spazio disponibile per il motore e l’elettronica. Il peso costituisce un altro criterio chiave, che determina la scelta del motore oltre che della batteria e dell’alloggiamento. La batteria è uno dei maggiori compromessi da effettuare, dato che gli utenti richiedono utensili più leggeri con durate operative estese, assieme a caratteristiche come le luci Led integrate. Ciò significa che i progettisti si trovano a dover trovare il punto di incontro fra il peso e la durata operativa. Per massimizzare la durata fra una carica e l’altra i progettisti devono assicurare l’efficienza in tutti gli aspetti del progetto. Anche con un uso normale, gli utensili saranno soggetti a sollecitazioni e picchi di natura meccanica ed elettrica. La circuiteria di controllo e di protezione è necessaria per assicurare che la carica in eccesso delle batterie non possa danneggiare l’elettronica o il motore. La polvere, lo sporco e l’umidità sono rischi ambientali comuni, i quali richiedono che gli utensili siano fisicamente sigillati. La temperatura è un altro aspetto critico, anche se una migliore efficienza consente agli utensili di operare a temperature più elevate.

Ottimizzare l’efficienza

Assicurando che gli utensili elettrici senza fili operino ai massimi livelli di efficienza è possibile utilizzare al meglio l’energia disponibile della batteria. I Mosfet a commutazione hanno il maggiore impatto, dato che possono trovarsi ovunque all’interno dell’utensile. Usando una topologia efficiente e scegliendo i Mosfet ottimali, i progettisti possono ottenere un vantaggio competitivo significativo. Le batterie continuano a compiere progressi tecnologici significativi. In generale, le tensioni stanno aumentando, con le soluzioni a 12 e a 14,4 V che vengono sostituite da batterie del tipo da 18 a 21 V. Più recentemente abbiamo osservato una crescita delle opzioni da 36 V. Queste tensioni più alte forniscono più potenza in tempi più rapidi e sono richieste per utensili di dimensioni maggiori, come quelli per il giardinaggio e per scopi professionali. Gran parte degli utensili incorporano ora la tecnologia Li-Ion. Queste batterie non mostrano alcun effetto di memoria e pesano tipicamente il 40% in meno rispetto a batterie equivalenti al NiMH. Il risultato è un vantaggio in termini di peso e la capacità di supportare la ricarica.

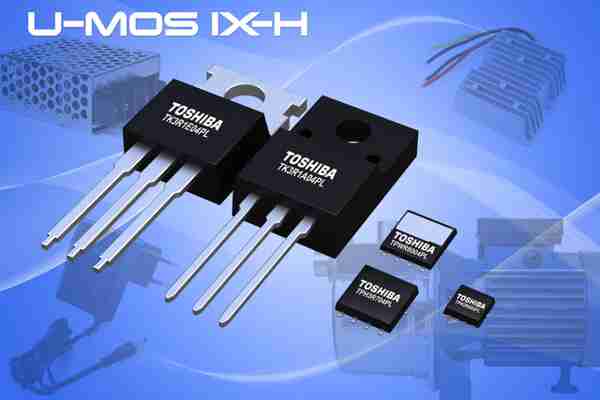

Tecnologie Mosfet avanzate

Una delle tecnologie più recenti che puntano a rispondere a queste criticità di progettazione degli utensili elettrici senza fili sono i Mosfet LV U-Mos Trench di Toshiba. La tecnologia Mosfet U-Mos VIII dell’azienda offre un’ampia gamma di prodotti Mosfet di classe da 30 a 250 V. L’ultima tecnologia U-Mos IX-H supporta i Mosfet di classe da 30 a 60 V con valori di Rds(on)max di appena 2,3 mΩ in un package di 3 x 3 mm da 40 V. Per i dispositivi in package di 5 x 6 mm da 40 V questo valore scende a 0,85 mΩ. Nello sviluppo della tecnologia U-Mos, Toshiba si è concentrata su tre parametri che interessano le perdite di potenza in commutazione; la carica di gate, la resistenza di on e la carica di recupero. La carica di gate e la carica di recupero hanno il maggiore impatto sulle applicazioni ad alta velocità, mentre gli alti valori di Rds(on) generano dissipazione di calore quando il Mosfet conduce corrente. La gamma di dispositivi U-Mos offre diversi livelli di prestazioni e diverse combinazioni di questi parametri critici, consentendo ai progettisti di scegliere quelli più adatti. La nuova gamma di Mosfet U-Mos XI sarà ulteriormente ampliata con l’introduzione futura di dispositivi da 100 V e da 80 V. La relazione fra Qg ed Rds(on) è importante, esistendo un compromesso fra i due parametri. Ciò significa che un miglioramento delle perdite statiche può impattare sulle perdite dinamiche e viceversa. Tuttavia, questo compromesso migliora in ogni nuova generazione. La più recente soluzione U-Mos IX-H presenta un miglioramento del 26% nel rapporto Rds(on) verso Qg e consente di ridurre le perdite di recupero regolando la Qoss. Ed essendo la sempre più importante Rds(on) ridotta, le perdite di conduzione sono di conseguenza diminuite. In un package da 5 x 6 mm, la tecnologia U-Mos IX-H fornisce un valore di punta sul mercato di 0,36 mΩ a 30 V e di 0,65 mΩ a 40 V. Nello sviluppo di utensili elettrici senza fili è importante disporre di un’ampia scelta di package e di metodi di raffreddamento.

Il ruolo del package

Funzionalità aggiuntive di raffreddamento consentono di convogliare il calore in modo semplice e rapido in package termicamente avanzati come Tson Advance e Sop Advance, che permettono di raffreddare il lato inferiore, mentre il package Dsop-advance consente un ulteriore raffreddamento al lato superiore. Nel caso dell’opzione Dsop, una connessione diretta fra il die, il Pcb e il dissipatore assicura un aumento della conducibilità termica. I dispositivi con questo package sono adatti alle applicazioni negli utensili elettrici senza fili, in cui le opportunità di raffreddamento per convezione sono limitate. Il package Dsop è in competizione con i costosi package metallici che richiedono il controllo dei giunti di saldatura attraverso i raggi X, mentre in un package Dsop una parte dei Pin è esposta. Inoltre, il package Dsop di Toshiba ha il vantaggio di presentare una superficie metallica più grande alla sommità. Ciò porta a ottenere un valore di Rth al lato superiore significativamente migliore. Di conseguenza, effettuare l’aggiornamento dal concetto esistente di package standard da 5 x 6 mm verso le soluzioni Dsop avanzate costituisce un passaggio semplice per i clienti. Ciascuno dei blocchi di base di un utensile elettrico senza fili trarrà vantaggio dai miglioramenti nella tecnologia Mosfet. All’interno del caricatore, i Mosfet sono gli elementi fondamentali di commutazione; all’interno della batteria, i Mosfet assicurano la protezione in condizioni di guasto. Nell’utensile stesso, i Mosfet sono usati per l’E-switch, oltre a provvedere all’azionamento del motore. In Fig. 3 sono illustrati alcuni esempi di opzioni Mosfet per ciascun blocco. Come mostrato, la gamma di dispositivi LV- Mosfet U-Mos offre numerose opzioni per diverse tensioni della batteria.